Le travail de TAMMERLE

Menuiserie. Design. Intérieur.

Depuis 1954, la planification, la conception et la fabrication d’aménagements dans une grande variété de finitions, de matériaux et de combinaisons de couleurs sont au cœur de notre métier.

Depuis trois générations, la quête de perfection façonne notre vision de la qualité – une perfection vécue comme un état d’esprit.

Tradition. Perfection. Technologie.

Une entreprise artisanale de tradition avec plus de 70 ans de développement continu et innovant.

De la formation artisanale approfondie et d’un parc machines en évolution constante, aux rendus fidèles à la lumière selon l’heure du jour, jusqu’à l’intégration des technologies les plus avancées comme l’intelligence artificielle et la réalité virtuelle 3D.

Détails.

L’élaboration des détails consiste à comprendre l’ensemble en profondeur et à achever chaque élément avec précision – une harmonie entre vision et dévouement.

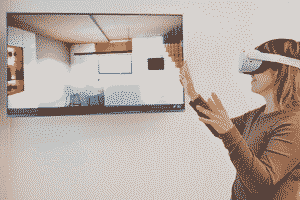

Technologie.

Avec des casques RV, des espaces virtuels peuvent être explorés et vécus de manière réaliste avant la production.

Intérieur.

Planifier des intérieurs signifie appréhender l’espace dans sa globalité – avec des matériaux, des fonctions et de la lumière.

Les visualisations 3D permettent aux producteurs et aux clients d’expérimenter et de visualiser le résultat final à l’avance.

Perfection.

La perfection n’est pas seulement une voie vers une solution, mais aussi un principe, une passion et une attitude.

Menuiserie.

Le travail du menuisier dépasse aujourd’hui largement la menuiserie traditionnelle.

Conseiller, planifier, comprendre, concevoir, visualiser, fabriquer, affiner, produire et installer – avec une grande variété de matériaux, de surfaces et de finitions.

Design.

Le design doit être fonctionnel, où la forme donne la fonction.

La forme et la fonction fusionnent en une unité, unifiées en couleur, en dimension et en proportion – avec des lignes épurées, réduites et harmonisées.

Histoire

Menuiserie depuis 1954.

D’abord installée dans des locaux loués, l’entreprise n’a cessé de se développer et de croître.

Chaque génération apporte ses compétences spécifiques et ses priorités, contribuant à façonner une approche globale qui s’est enrichie au fil du temps.

3 générations.

La première génération a appris et transmis l’art de la menuiserie, la deuxième a investi et fait évoluer l’entreprise, et la troisième a élargi ses standards en intégrant des technologies modernes telles que les rendus numériques et les lunettes 3D.

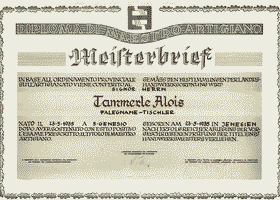

Fondation 1954.

En 1954, à l’âge de 19 ans, Alois Tammerle obtient son titre de maître artisan et fonde la menuiserie Tammerle.

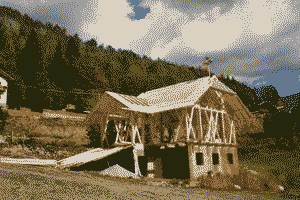

1956 Premiers projets.

Alois entreprend ses premiers chantiers – dans le centre du village d’Afing, il réalise la charpente et la couverture du toit de la pension Reichhalter – ici avec Johann Lanznaster (Buchi Karl).

1960 Activité.

À ses débuts, alors que l’entreprise exerçait encore dans des locaux loués, l’accent était mis sur la fabrication de fenêtres, de portes et d’aménagements de stube avec banquettes d’angle et tables.

1970 Nouvelle construction.

En 1970, le premier nouveau bâtiment voit le jour, réunissant atelier et maison familiale sous un même toit.

1975 Atelier et maison familiale.

L’atelier occupait le rez-de-chaussée, tandis que les deux étages supérieurs étaient utilisés comme espace de vie pour la famille.

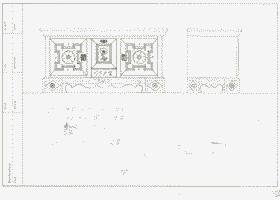

1982 Conception.

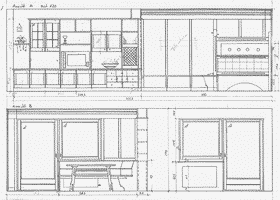

À l’époque précédant les ordinateurs, les plans étaient encore dessinés à la main – comme ce coffre.

1983 Distinction.

Lors de la Foire de Bolzano, Robert Tammerle reçoit le diplôme d’aptitude avec d’excellents résultats, étant le meilleur de sa promotion.

1984 Menuiserie.

Alois Tammerle au travail au printemps 1984 – la première génération de l’entreprise de menuiserie.

1986 Charpente.

Des travaux de charpente étaient également réalisés à l’occasion.

1987 Escalier.

Un escalier préassemblé dans l’atelier.

1989 Diplôme.

Après avoir terminé sa formation à l’École Technique Supérieure de Rosenheim, Robert Tammerle est reconnu comme technicien du bois certifié par l’État.

1991 Flotte de véhicules.

En 1990, une nouvelle camionnette a été acquise pour le transport des meubles fabriqués. Ici en 1991 dans la vallée de Badia, à San Martino in Badia.

1992 Aron.

Dans les années 80 et 90, Aron était le chien qui accueillait les employés chaque matin en premier.

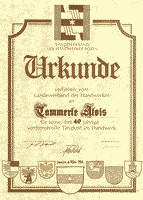

1994 Distinction.

Alois Tammerle reçoit un certificat pour ses 40 années d’activité artisanale.

1994 Agrandissement.

En 1994, la structure de l’entreprise s’agrandit avec l’arrivée des fils d’Alois Tammerle, Robert et Walter. La deuxième génération commence à se faire remarquer.

1995 Nouvelle construction.

La structure de l’entreprise achevée après l’agrandissement de 1995.

1996 Menuiserie.

Sur la photo, Robert Tammerle donne des consignes de travail dans le nouveau hall de production.

1997 Dessin de stube.

Jusqu’à l’arrivée du dessin assisté par ordinateur, les stube étaient conçues et dessinées à la main.

1998 Travail.

Walter Tammerle à la scie circulaire.

1999 Rex.

Le berger allemand est toujours présent autour de l’atelier et dans le dépôt de bois.

2000 Préparation du travail.

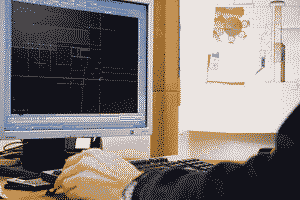

En 2000, l’entreprise a adopté le dessin assisté par ordinateur pour la préparation du travail.

2001 CNC.

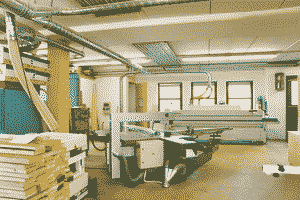

En 2001, la menuiserie Tammerle fut la première entreprise sur le Tschöggelberg à investir dans un centre d’usinage CNC.

2005 Atelier.

Les machines de l’atelier ont été continuellement modernisées, notamment avec une nouvelle scie circulaire et une plaqueuse de chants.

2011 Technologie.

L’amélioration continue des programmes CNC a permis de réaliser de nouvelles formes.

2018 Menuiserie & Design.

L’évolution constante conduit à une fusion croissante entre menuiserie et design – la compréhension s’approfondit.

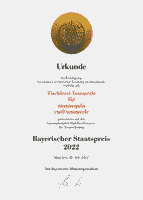

2022 Prix d’État.

Emil Tammerle reçoit le Prix d’État bavarois pour ses performances techniques et esthétiques remarquables dans l’artisanat – pour une chaise imprimée en 3D à partir de biocompost.

2022 Distinction.

Emil Tammerle termine ses études de licence en architecture d’intérieur avec la note maximale (1,0) et reçoit le Prix d’État de Bavière pour son mémoire de fin d’études.

2023 Visualisation.

La visualisation 3D et le conseil client qui l’accompagne s’améliorent constamment.

Les clients peuvent désormais voir leur aménagement final avant même le début de la production – la troisième génération commence à se faire remarquer.

2025 Prix fédéral.

La chaise M5 rend cintrable l’épicéa infesté par le scolyte grâce à un procédé nouvellement développé.

Innovation, design et ancrage régional apportent une réponse aux problématiques du bois endommagé et aux défis du changement climatique.

Un artisanat réfléchi au service de la durabilité

Secteur de la construction & bâtiments.

Le secteur de la construction est responsable de 39 % des émissions mondiales de CO2.

La production, l’approvisionnement et la transformation des matériaux de construction représentent 11 % de ces émissions.

L’exploitation des bâtiments (chauffage, climatisation et éclairage) contribue à hauteur de 28 % aux émissions mondiales de CO2.

Transports & Internet.

Le secteur des transports – routier, aérien, maritime et ferroviaire – est responsable de 23 % des émissions mondiales de CO2.

Internet génère 3,1 % des émissions mondiales de CO2, dépassant celles de l’ensemble du trafic aérien.

Label de durabilité Niveau 2 – deuxième niveau le plus élevé en Tyrol du Sud.

La menuiserie Tammerle a reçu le Label de durabilité du Tyrol du Sud – Niveau 2. Ce certificat, correspondant au deuxième niveau le plus élevé, confirme un engagement avancé dans les domaines de l’écologie, de l’économie, du social et de la gestion d’entreprise – vérifié de manière indépendante et reconnu internationalement.

Un artisanat réfléchi comme approche globale.

Redéfinir la durabilité : L’artisanat réfléchi signifie agir de manière consciente et respecter la nature et l’environnement dans tous les domaines d’activité de la menuiserie.

Approche kilomètre zéro – Que ce soit dans la fabrication, la réutilisation des déchets, la production d’énergie ou la réduction de la consommation, jusqu’au site web écoénergétique – toujours avec lucidité et dans le but de minimiser l’impact sur l’environnement.

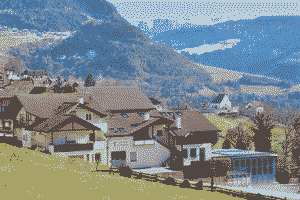

Emplacement.

Le site de la menuiserie Tammerle permet de s’approvisionner en bois directement dans les environs.

Tous les employés vivent dans un rayon de 4 kilomètres, ce qui rend l’emplacement écologique grâce à des trajets courts à tous les niveaux de l’entreprise – qu’il s’agisse de l’achat de matériaux ou des déplacements quotidiens.

Approche kilomètre zéro.

L’approvisionnement local en matériaux et la production sur place permettent de réduire les émissions de CO2 tout au long de la chaîne de valeur.

De l’énergie est produite sur le site de fabrication, et le processus de production est conçu pour émettre un minimum de CO2.

L’approche kilomètre zéro favorise l’utilisation de matériaux locaux, minimise les trajets et réduit l’impact environnemental – une contribution essentielle à la construction durable.

Photovoltaïque.

Une installation photovoltaïque située sur le toit de la menuiserie couvre environ 60 % des besoins énergétiques.

Le planning de fonctionnement des machines de production est optimisé pour exploiter au maximum l’électricité autoproduite par l’installation photovoltaïque.

Mobilité électrique.

Un véhicule électrique fait partie de la flotte de l’entreprise et, grâce à l’électricité autoproduite, ne génère aucune émission de CO2 lors des visites de conseil et de suivi client.

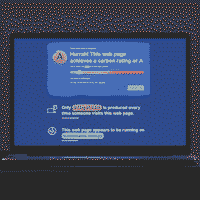

Site web écoénergétique.

Le site web de TAMMERLE obtient une note CO2 de A, le plaçant parmi les 15 % les plus efficaces au monde.

Avec seulement 0,19 g de CO2 émis par page consultée, cette performance est notamment rendue possible grâce à l’utilisation d’énergie durable – une expression d’un artisanat réfléchi dans chaque domaine d’activité de la menuiserie.

Bois.

L’approvisionnement en matériaux privilégie le bois régional certifié FSC et PEFC.

Cela permet de réduire les trajets de transport et de mettre en œuvre de manière cohérente l’approche kilomètre zéro.

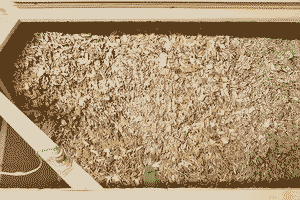

Production interne de copeaux de bois.

La production interne de copeaux de bois à partir de déchets et chutes de bois dans l’atelier crée un combustible durable qui s’inscrit dans l’approche kilomètre zéro – de l’approvisionnement à la transformation sur place.

Ces copeaux servent de combustible écologique pour le système de chauffage et contribuent largement à un approvisionnement en chaleur durable ainsi qu’à l’application cohérente de l’approche kilomètre zéro.

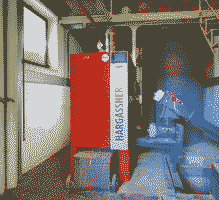

Chaudière.

La menuiserie chauffe son propre atelier ainsi que cinq foyers familiaux voisins à l’aide d’une chaudière Hargassner ECO HK alimentée par des copeaux issus de déchets et chutes de bois.

La chaudière fonctionne avec un rendement supérieur à 90 % et respecte toutes les directives européennes en matière d’émissions.

Des filtres à poussière intégrés et des systèmes de commande intelligents optimisent la combustion et réduisent les émissions, assurant ainsi un chauffage neutre en CO2 et respectueux de l’environnement.

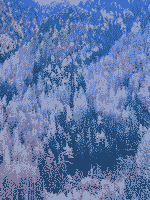

Bois scolyté.

L’augmentation des températures et les hivers doux entraînent une prolifération des scolytes.

Le bois infesté est souvent classé comme déchet à hauteur de 40 %.

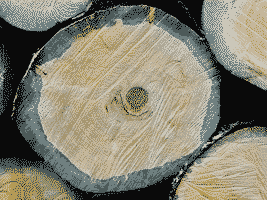

Traitement du bois endommagé.

Le bois infesté par les scolytes est traité à la vapeur pour éliminer les parasites et préserver la stabilité du matériau.

L’énergie nécessaire à ce processus est fournie de manière durable par l’installation photovoltaïque de l’entreprise.

Utilisation du bois scolyté.

Depuis 2023, le bois régional infesté par les scolytes, auparavant considéré comme un déchet, est utilisé pour des structures, des couvre-joints et d’autres produits en bois – en accord avec l’approche kilomètre zéro.