Il lavoro di TAMMERLE

Falegnameria. Design. Interior.

Dal 1954, pianificazione, progettazione e produzione di arredi in molteplici varianti, materiali e combinazioni cromatiche sono al centro dell’attività.

Attraverso tre generazioni, la ricerca della perfezione ha definito il concetto stesso di qualità – la perfezione come approccio quotidiano.

Tradizione. Perfezione. Tecnologia.

Un’azienda artigianale con oltre 70 anni di sviluppo continuo e innovativo.

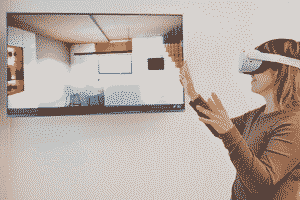

Dalla formazione artigianale approfondita e dalla costante evoluzione della tecnologia produttiva, fino ai rendering fedeli alla luce naturale e all’integrazione delle tecnologie più avanzate come l’intelligenza artificiale e la realtà virtuale 3D.

Dettagli.

Elaborare i dettagli significa comprendere l’insieme in profondità e completare ogni elemento con precisione – un’armonia tra visione e dedizione.

Tecnologia.

Con visori VR, è possibile esplorare spazi virtuali e viverli realisticamente già prima della produzione.

Interni.

Progettare interni significa comprendere lo spazio nella sua totalità – con materiali, funzioni e luce.

Le visualizzazioni 3D consentono a produttori e clienti di sperimentare e anticipare il risultato finale in anticipo.

Perfezione.

La perfezione non è solo un percorso verso una soluzione, ma anche un principio, una passione e un atteggiamento.

Falegnameria.

Il lavoro del falegname oggi va ben oltre la falegnameria tradizionale.

Consigliare, pianificare, comprendere, progettare, visualizzare, creare, perfezionare, produrre e montare – con una vasta gamma di materiali, superfici e finiture.

Design.

Il design deve essere funzionale, dove la forma dà funzione.

Forma e funzione si fondono in un’unità, unificate in colore, dimensione e proporzione – con linee pulite, ridotte e armonizzate.

Storia

Falegnameria dal 1954.

Inizialmente attiva in spazi in affitto, l’azienda si è sviluppata e ampliata in modo costante.

Ogni generazione ha contribuito con competenze e visioni specifiche, dando forma a un approccio olistico che si è evoluto nel tempo.

3 generazioni.

La prima generazione ha imparato e trasmesso l’arte della falegnameria, la seconda ha investito e sviluppato l’azienda in modo continuo, la terza ha ampliato gli standard aziendali integrando tecnologie moderne come rendering e visori 3D.

Fondazione 1954.

Nel 1954, all’età di 19 anni, Alois Tammerle ottiene il diploma di maestro artigiano e fonda la falegnameria Tammerle.

1956 Primi progetti.

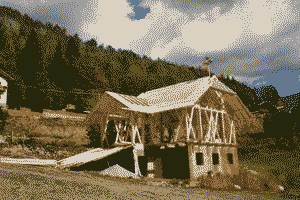

Alois assume i primi incarichi – nel centro del paese di Afing realizza la struttura e la copertura del tetto della Pensione Reichhalter – qui insieme a Johann Lanznaster (Buchi Karl).

1960 Attività.

Nei primi anni, quando l’attività si svolgeva ancora in locali in affitto, l’attenzione era rivolta alla produzione di finestre, porte e arredi per stube, con panche angolari e tavoli.

1970 Nuova costruzione.

Nel 1970 viene realizzato il primo nuovo edificio, che unisce officina e abitazione della famiglia.

1975 Officina e casa di famiglia.

Il laboratorio si trovava al piano terra, mentre i due piani superiori erano destinati all’abitazione della famiglia.

1982 Progettazione.

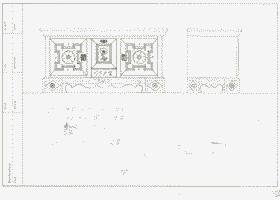

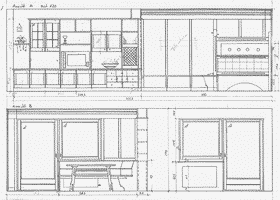

Prima dell’era dei computer, i disegni venivano realizzati ancora a mano, come questa cassapanca.

1983 Riconoscimento.

Durante la Fiera di Bolzano, Robert Tammerle riceve il diploma di idoneità con risultati eccellenti, distinguendosi come il migliore del suo anno.

1984 Falegnameria.

Alois Tammerle al lavoro nella primavera del 1984 – la prima generazione dell’impresa di falegnameria.

1986 Lavori di carpenteria.

Occasionalmente venivano eseguiti anche lavori di carpenteria in legno.

1987 Scala.

Una scala preassemblata in officina.

1989 Certificato.

Dopo aver completato la formazione presso la Scuola Tecnica Statale di Rosenheim, Robert Tammerle viene riconosciuto come tecnico del legno abilitato dallo Stato.

1991 Parco veicoli.

Nel 1990 viene acquistato un nuovo furgone per il trasporto dei mobili realizzati. Qui nel 1991 in Val Badia, San Martino in Badia.

1992 Aron.

Negli anni ’80 e ’90, Aron era il cane che ogni mattina accoglieva per primo i collaboratori.

1994 Riconoscimento.

Alois Tammerle riceve un attestato per i 40 anni di attività artigianale.

1994 Ampliamento.

Nel 1994 la struttura aziendale viene ampliata con l’ingresso in azienda dei figli di Alois Tammerle, Robert e Walter. La seconda generazione inizia a farsi riconoscere.

1995 Nuova costruzione.

La struttura aziendale completata dopo l’ampliamento del 1995.

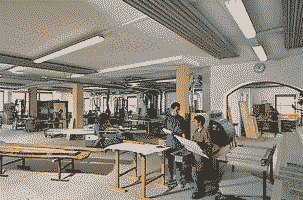

1996 Menuiserie.

Nella foto, Robert Tammerle impartisce istruzioni di lavoro nel nuovo capannone di produzione.

1997 Disegno di stube.

Fino all’introduzione della progettazione assistita dal computer, le stube venivano ideate e disegnate a mano.

1998 Lavoro.

Walter Tammerle alla sega circolare.

1999 Rex.

Il pastore tedesco è sempre presente intorno all’azienda e nel deposito del legno.

2000 Preparazione del lavoro.

Nel 2000, l’azienda ha convertito la preparazione del lavoro al disegno assistito da computer.

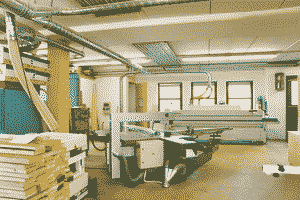

2001 CNC.

Nel 2001, la falegnameria Tammerle è stata la prima azienda sul Tschöggelberg a investire in un centro di lavorazione CNC.

2005 Officina.

I macchinari dell’officina sono stati costantemente aggiornati, tra cui una nuova sega circolare e una bordatrice.

2011 Tecnologia.

Il continuo perfezionamento dei programmi CNC ha permesso di realizzare nuove forme.

2018 Falegnameria & Design.

Il continuo sviluppo porta a una crescente fusione tra falegnameria e design – la comprensione si approfondisce.

2022 Premio statale.

Emil Tammerle received the Bavarian State Prize for outstanding technical and design achievements in craftsmanship – awarded for a chair 3D-printed from bio-compost.

2022 Riconoscimento.

Emil Tammerle conclude gli studi di laurea in Interior Design con il massimo dei voti (1,0) e riceve il Premio di Stato Bavarese per la sua tesi di laurea.

2023 Visualizzazione.

La visualizzazione 3D e la consulenza al cliente a essa collegata continuano a perfezionarsi.

I clienti possono vedere in anteprima come sarà l’arredamento finito, prima ancora della produzione – la terza generazione inizia a lasciare il segno.

2025 Premio federale.

La sedia M5 rende curvabile il legno di abete infestato dal bostrico grazie a un processo sviluppato ex novo.

Innovazione, design e territorialità offrono una risposta concreta ai problemi del legno danneggiato e alle sfide del cambiamento climatico.

Artigianato consapevole nel segno della sostenibilità

Settore edile & edifici.

Il settore edile è responsabile del 39% delle emissioni globali di CO2.

La produzione, l’approvvigionamento e la lavorazione dei materiali da costruzione generano l’11% delle emissioni.

Il funzionamento degli edifici (riscaldamento, raffrescamento e illuminazione) contribuisce per il 28% alle emissioni globali di CO2.

Trasporti & Internet.

Il settore dei trasporti – stradale, aereo, marittimo e ferroviario – è responsabile del 23% delle emissioni globali di CO2.

Internet causa il 3,1% delle emissioni mondiali di CO2, superando quelle dell’intero traffico aereo.

Label di sostenibilità Livello 2 – secondo livello più alto in Alto Adige.

La falegnameria Tammerle è stata insignita del Label di sostenibilità Alto Adige – Livello 2. Questo certificato, che rappresenta il secondo livello più alto, attesta un impegno avanzato nei settori dell’ecologia, dell’economia, del sociale e della gestione aziendale – verificato in modo indipendente e riconosciuto a livello internazionale.

Artigianato consapevole come approccio olistico.

Sostenibilità ridefinita: Artigianato consapevole significa agire in modo responsabile e rispettare l’ambiente e la natura in ogni ambito in cui opera la falegnameria.

Approccio a chilometro zero – Dalla produzione al riutilizzo degli scarti, dalla generazione di energia alla riduzione dei consumi, fino al sito web a basso impatto energetico – sempre con consapevolezza e l’obiettivo di ridurre al minimo l’impatto ambientale.

Sede.

La sede della falegnameria Tammerle consente di approvvigionarsi di legno direttamente dall’ambiente circostante.

Tutti i collaboratori vivono in un raggio di 4 chilometri, rendendo il sito ecologico grazie a distanze di trasporto ridotte in ogni ambito dell’attività – dall’approvvigionamento dei materiali agli spostamenti quotidiani.

Approccio a chilometro zero.

L’approvvigionamento locale dei materiali e la produzione nelle immediate vicinanze permettono di ridurre le emissioni di CO2 lungo tutta la catena del valore.

Presso il sito produttivo viene generata energia e l’intero processo è studiato per emettere il minimo di CO2 possibile.

L’approccio a chilometro zero incentiva l’utilizzo di materiali locali, riduce le distanze di trasporto e limita l’impatto ambientale – un contributo fondamentale all’edilizia sostenibile.

Fotovoltaico.

Un impianto fotovoltaico installato sul tetto della falegnameria copre circa il 60% del fabbisogno energetico.

L’orario di lavoro dei macchinari è ottimizzato per sfruttare al massimo l’energia autoprodotta dal sistema fotovoltaico.

Mobilità elettrica.

Un veicolo elettrico fa parte della flotta aziendale e, grazie all’energia autoprodotta, non genera emissioni di CO2 durante le consulenze e l’assistenza ai clienti.

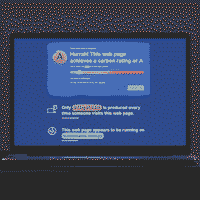

Sito web a basso impatto energetico.

Il sito web di TAMMERLE ha ottenuto una valutazione CO2 di classe A, risultando più efficiente dell’85% dei siti a livello mondiale.

Con soli 0,19 g di CO2 per visualizzazione, questo risultato è reso possibile anche grazie all’uso di energia sostenibile – espressione concreta di un artigianato consapevole in ogni ambito in cui opera la falegnameria.

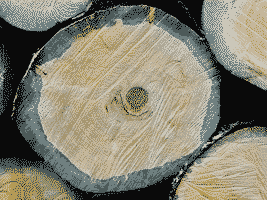

Legno.

L’approvvigionamento dei materiali avviene privilegiando legno regionale certificato FSC e PEFC.

In questo modo si riducono le distanze di trasporto e si applica coerentemente l’approccio a chilometro zero.

Produzione interna di cippato.

La produzione interna di cippato da scarti e ritagli di legno nella falegnameria genera un combustibile sostenibile che segue l’approccio a chilometro zero – dall’approvvigionamento alla lavorazione in loco.

Questo cippato viene utilizzato come combustibile ecologico per la caldaia e contribuisce in modo sostanziale all’approvvigionamento termico sostenibile e alla coerente applicazione dell’approccio a chilometro zero.

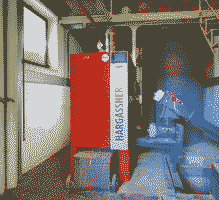

Caldaia.

La falegnameria riscalda il proprio laboratorio e cinque abitazioni familiari circostanti con una caldaia Hargassner ECO HK alimentata da cippato ricavato da scarti e ritagli di legno della produzione interna.

La caldaia funziona in modo efficiente con un rendimento superiore al 90% e rispetta tutte le direttive sulle emissioni dell’UE.

Filtri antipolvere integrati e sistemi di controllo intelligenti ottimizzano la combustione e riducono le emissioni, garantendo un approvvigionamento termico neutrale in termini di CO2 ed ecocompatibile.

Legno da bostrico.

L’aumento delle temperature e gli inverni miti causano una crescente infestazione di bostrico.

Il legno infestato viene spesso considerato per il 40% come scarto.

Trattamento del legno danneggiato.

Il legno infestato da bostrico viene trattato con il vapore per eliminare i parassiti e mantenere la stabilità del materiale.

L’energia necessaria a questo processo è fornita in modo sostenibile dall’impianto fotovoltaico interno.

Utilizzo del legno da bostrico.

Dal 2023, il legno regionale infestato dal bostrico e precedentemente classificato come scarto viene impiegato per costruzioni, listelli coprifilo e altri prodotti in legno – in linea con l’approccio a chilometro zero.